Gwintownice elektryczne to narzędzia przeznaczone do nacinania gwintów w rurach i złączkach używanych w instalacjach hydraulicznych, gazowych i sanitarnych. Urządzenia te posiadają moc 350-1800W, pracują z prędkością 15-45 obr/min, nacinając gwinty o wymiarach 1/2″-4″. Zasilanie wynosi 230V lub 400V, a waga urządzeń 3-32 kg. Gwintownice zwiększają wydajność pracy, dają precyzję wykonania i powtarzalność. Wyposażone są w system automatycznego smarowania oraz wymienne głowice gwinciące.

Gwintownice elektryczne to zaawansowane narzędzia, które zmieniły proces wykonywania gwintów w rurach i elementach instalacyjnych. W dobie nowoczesnych rozwiązań technologicznych precyzyjne gwintowanie stało się ważnym elementem profesjonalnych instalacji. Podstawową zaletą tych urządzeń jest możliwość szybkiego i dokładnego wykonania gwintu – bez względu na średnicę czy materiał rury. Jak osiągnąć w sam raz rezultaty w czasie pracy?

Myśli o tym wielu instalatorów. Gwintownice wyposażone w silniki indukcyjne dają stałą prędkość obrotową, daje to wysoką jakość gwintów. System automatycznego smarowania (wykorzystujący specjalistyczne oleje gwintujące) mocno wydłuża żywotność narzędzi tnących.

- Automatyczna regulacja siły docisku głowicy

- Zintegrowany system chłodzenia

- Wymienne matryce gwintujące do różnych standardów

Zaawansowane funkcje i możliwości gwintownic przemysłowych

Nowoczesne gwintownice elektryczne dają dużo innowacyjnych rozwiązań technicznych. Profesjonalne modele wyposażone są w elektroniczne systemy kontroli parametrów gwintowania: prędkości, głębokości i momentu obrotowego. Zastosowanie mikroprocesorowego sterowania pozwala na precyzyjne dostosowanie parametrów do różnych materiałów. „Właściwy dobór urządzenia to podstawa efektywnej pracy w warunkach przemysłowych”. Wykorzystanie wysokiej jakości stopów w głowicach tnących gwarantuje długotrwałą eksploatację – nawet przy intensywnym używaniu.

Specjalistyczne rozwiązania w hydraulice przemysłowej

Branża hydrauliczna stawia szczególne wymagania wobec narzędzi gwintujących. Gwintownice dedykowane do instalacji hydraulicznych muszą spełniać rygorystyczne normy jakościowe i bezpieczeństwa. Czy aktualne urządzenia sprostają tym wymaganiom? tak! Wyposażenie w systemy szybkiego mocowania (quick-change system) mocno przyspiesza proces wymiany głowic.

Zastosowanie innowacyjnych materiałów tnących – jak węgliki spiekane czy wysokowydajne stale narzędziowe – przekłada się na niezawodność. „Precyzja wykonania gwintu ma znaczenie dla szczelności połączeń hydraulicznych”. Także, ergonomiczna konstrukcja i zoptymalizowany rozkład masy ułatwiają wielogodzinną pracę.

Gwintownice elektryczne: Twój podstawa perfekcyjnych gwintów w przemyśle

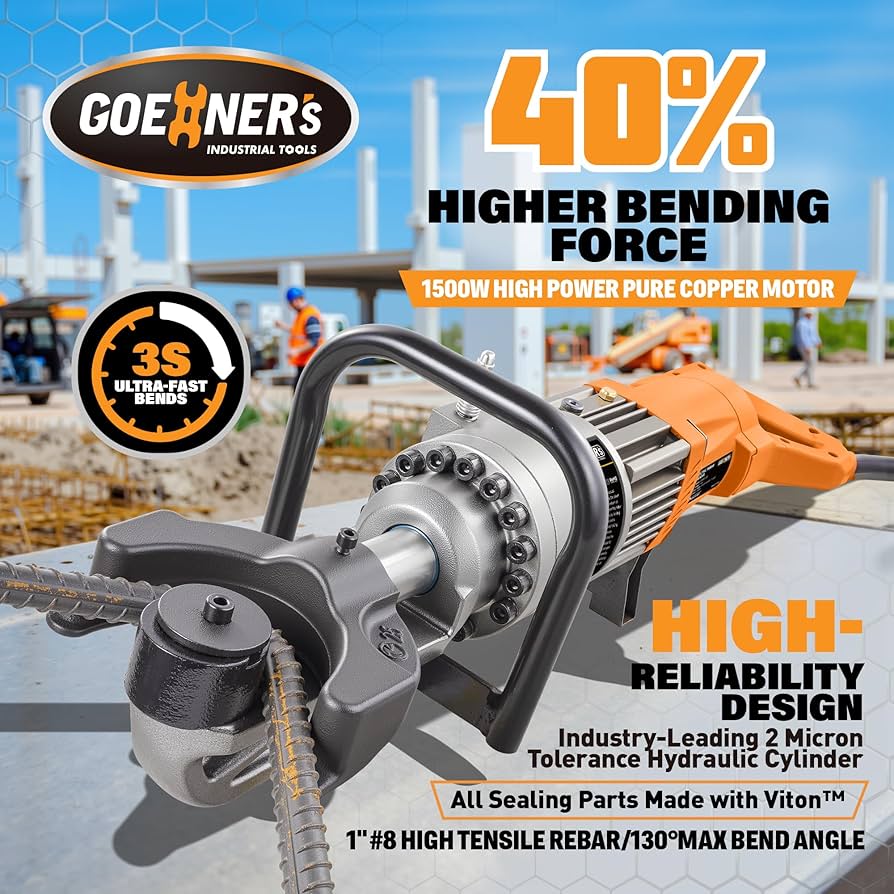

Gwintownice elektryczne stanowią potrzebne narzędzie w profesjonalnej obróbce rur i elementów instalacyjnych. Te zaawansowane urządzenia umożliwiają precyzyjne nacinanie gwintów zewnętrznych i wewnętrznych w różnych materiałach, np. stal, żeliwo czy tworzywa sztuczne. Nowoczesne modele wyposażone są w silniki o mocy od 750W do nawet 1500W, co daje wydajną pracę nawet przy trudnych zadaniach.

Ważną cechą gwintownic elektrycznych jest możliwość szybkiej wymiany głowic tnących, co mocno zwiększa ich uniwersalność w zastosowaniach przemysłowych. Standardowo obsługują one średnice od 1/8″ do 2″, choć dostępne są także modele specjalistyczne do większych przekrojów. System chłodzenia olejem oraz automatyczna pompa smarująca wydłużają żywotność narzędzi tnących i dają wysoką jakość wykonywanych gwintów. Większość producentów wyposaża swoje gwintownice w elektroniczne systemy zabezpieczające przed przeciążeniem oraz funkcję regulacji prędkości obrotowej. Wbudowane uchwyty transportowe i stabilna podstawa robocza mocno ułatwiają mobilne wykorzystanie urządzenia na placu budowy. Do standardowego wyposażenia należą także szczęki mocujące, które dają stabilne trzymanie obrabianego materiału w czasie procesu gwintowania.

Mechaniczni mistrzowie gwintu – twoje wsparcie w instalacji HVAC

Maszyny gwintujące stanowią fundamentalne wyposażenie każdego profesjonalnego warsztatu instalacyjnego. Nowoczesne urządzenia gwintujące umożliwiają precyzyjne wykonanie gwintów w rurach stalowych o średnicach od 1/2 do 2 cali, dając szczelne połączenia w systemach wentylacyjnych. Ich ergonomiczna konstrukcja umożliwia szybką i efektywną pracę nawet w trudno dostępnych miejscach.

- Automatyczne smarowanie w czasie gwintowania

- Regulacja prędkości obrotowej

- Wymienne głowice gwinciarske

- System szybkiego mocowania rur

- Wbudowane oświetlenie LED

- Zabezpieczenie przeciwprzeciążeniowe

- Walizka transportowa z akcesoriami

Aktualnie maszyny wyposażone są w elektroniczne systemy kontroli procesu gwintowania, co minimalizuje ryzyko błędów wykonawczych. Precyzyjne układy chłodzenia zapobiegają przegrzewaniu się materiału w czasie obróbki.

Zaawansowane technologie tribologiczne w maszynach gwintujących

W najnowszych modelach maszyn gwintujących zastosowano nowoczesne powłoki ceramiczne na narzędziach tnących, które mocno wydłużają ich żywotność. Specjalne systemy mikroprocesorowe kontrolują parametry pracy, dostosowując je automatycznie do rodzaju obrabianego materiału i wymaganej geometrii gwintu. Technologia ta zapewnia niespotykaną dotąd dokładność wykonania i powtarzalność rezultatów.

Szczegóły gwintowania stali nierdzewnej – poznaj narzędzia do złączek 12mm

Narzędzia gwintujące do złączek ze stali nierdzewnej 12mm to specjalistyczny sprzęt wymagający odpowiedniej precyzji wykonania. Najczęściej stosowane są gwintowniki maszynowe wykonane ze stali szybkotnącej HSS-E z powłoką przeciwzużyciową. Pierwszym parametrem jest typ gwintu – zazwyczaj metryczny M12x1,5 lub M12x1, choć spotyka się też gwint calowy G1/2″.

Do wykonania gwintu wewnętrznego używa się zestawu 3 gwintowników: wstępnego, pośredniego i wykańczającego. Kąt przyłożenia ostrza powinien wynosić około 15°, a kąt natarcia 6-8°. Przy gwintowaniu stali nierdzewnej podstawowe jest stosowanie odpowiednich środków chłodząco-smarujących oraz wolniejszych prędkości skrawania, najczęściej w zakresie 3-8 m/min. Istotna jest też geometria rowków wiórowych, która musi dać nam sprawne odprowadzanie wiórów. Narzędzia te często posiadają specjalne pokrycie TiN lub TiCN zwiększające ich trwałość i odporność na zużycie.